BOOST_01

あらゆる対象物をCTスキャン

国内最大クラスの出力を誇る600kVミニフォーカスX線管と高精細なX線撮影に最適な225kVマイクロフォーカスX線管を搭載しており、あらゆる対象物のCTスキャンができます。普段は目では見ることのできない製品内部の構造を可視化することで、製品内部の欠陥や異物を検出したり、寸法を測定することができます。

600kV-X線の透過能力

| アルミ | ~500mm |

|---|---|

| チタン | ~300mm |

| 鋼 | ~70mm |

| ニッケル・銅 | ~50mm |

X線装置ラインナップ

| 装置名 | X線管電圧 | ピクセル サイズ |

センサー タイプ |

対象試料/撮影可能サイズ | 最大試料サイズ |

|---|---|---|---|---|---|

| FF85CT | 600kV/225kV | 254μm/ 139μm |

CT撮影 ライン/ フラットパネル |

生物/樹脂/ 軽金属/重金属など Φ900×1,000mm |

Φ1,300×2,000mm |

| Y.CT Compact | 400kV | 254μm | CT撮影 ライン |

樹脂/軽金属など Φ660×750mm |

Φ600×780mm |

| Y.MU 2000-D | 225kV | 200μm | 航空部品対応 フラットパネル |

品質保証が 要求される製品など Φ800×1,500mm |

Φ1,000×1,500mm |

| CR × Flex | 225kV | 100μm | 航空部品対応 イメージング プレート |

品質保証が 要求される製品など Φ2,000×1,000mm |

2,000×2,000× 高さ1,500mm |

X線装置対応表

センサー比較

加速させる設備BOOST MACHINES

コンピュータ断層撮影CT(Computed Tomography)

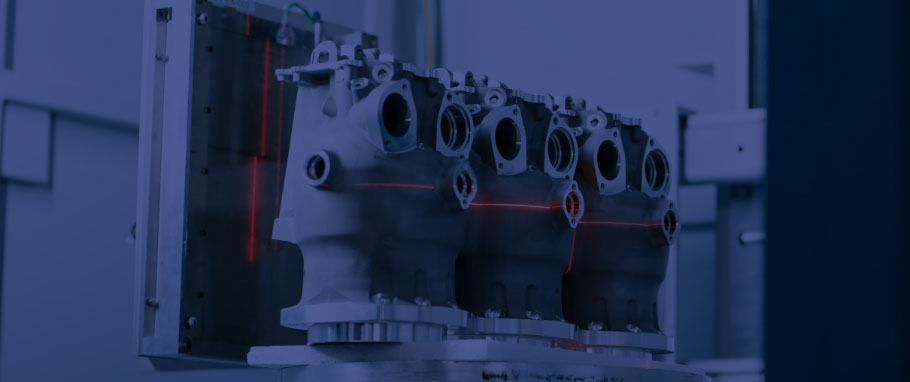

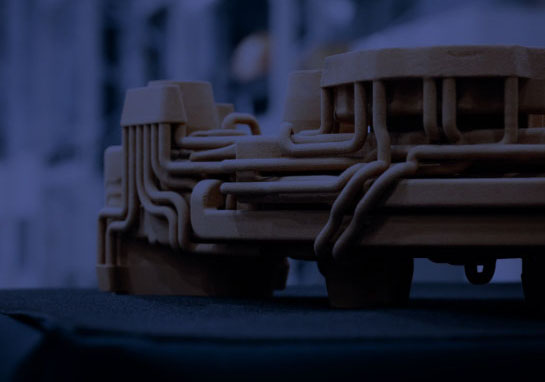

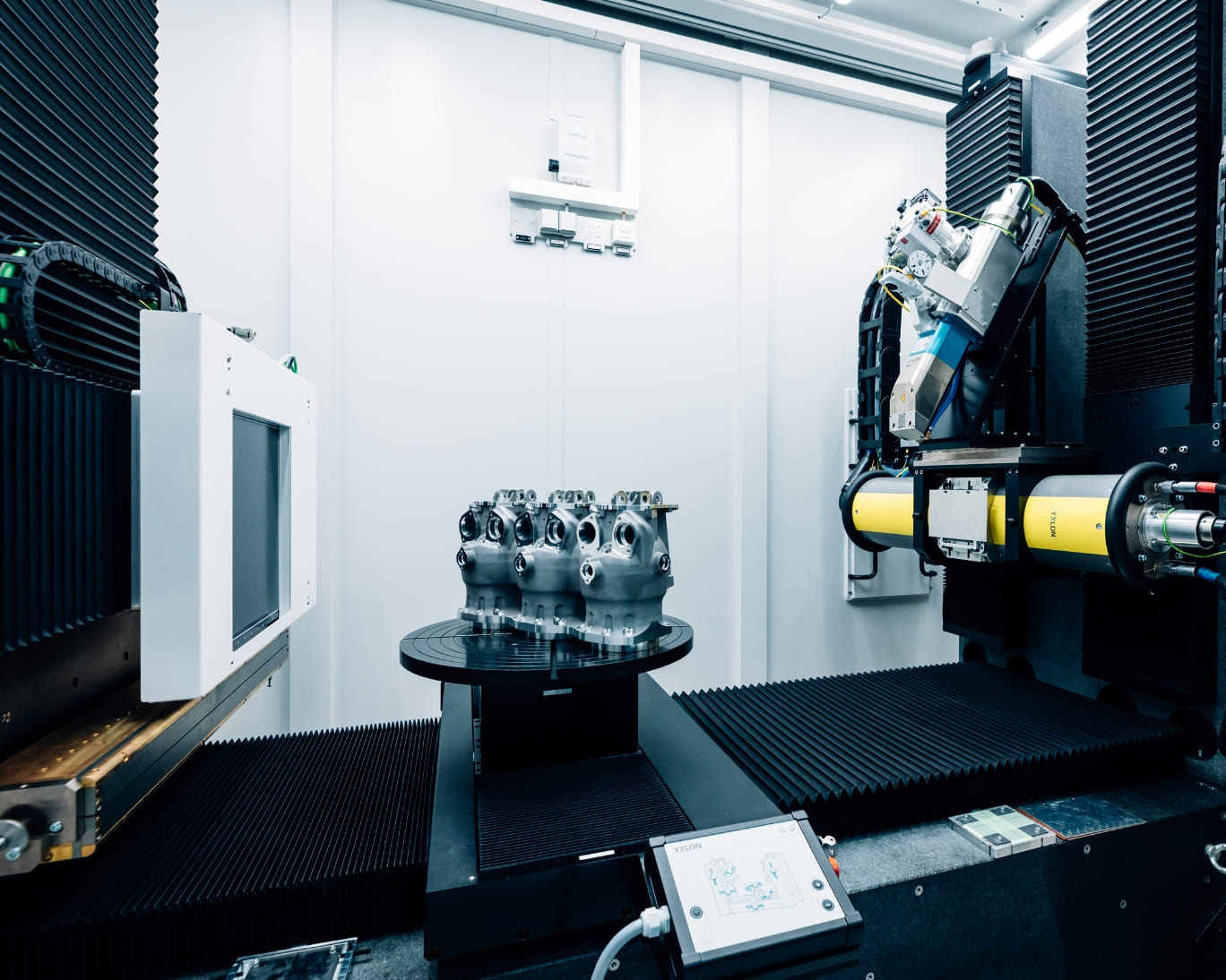

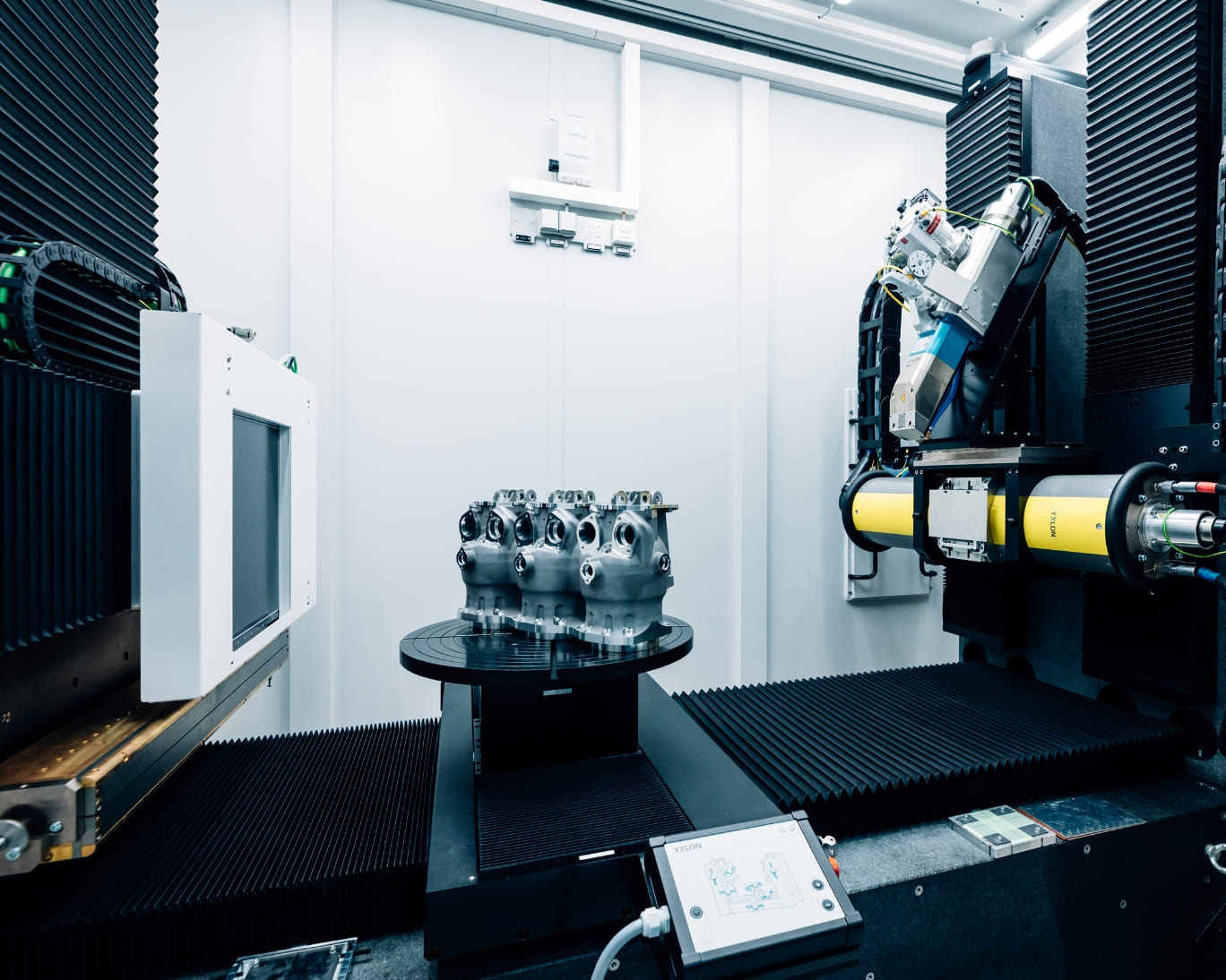

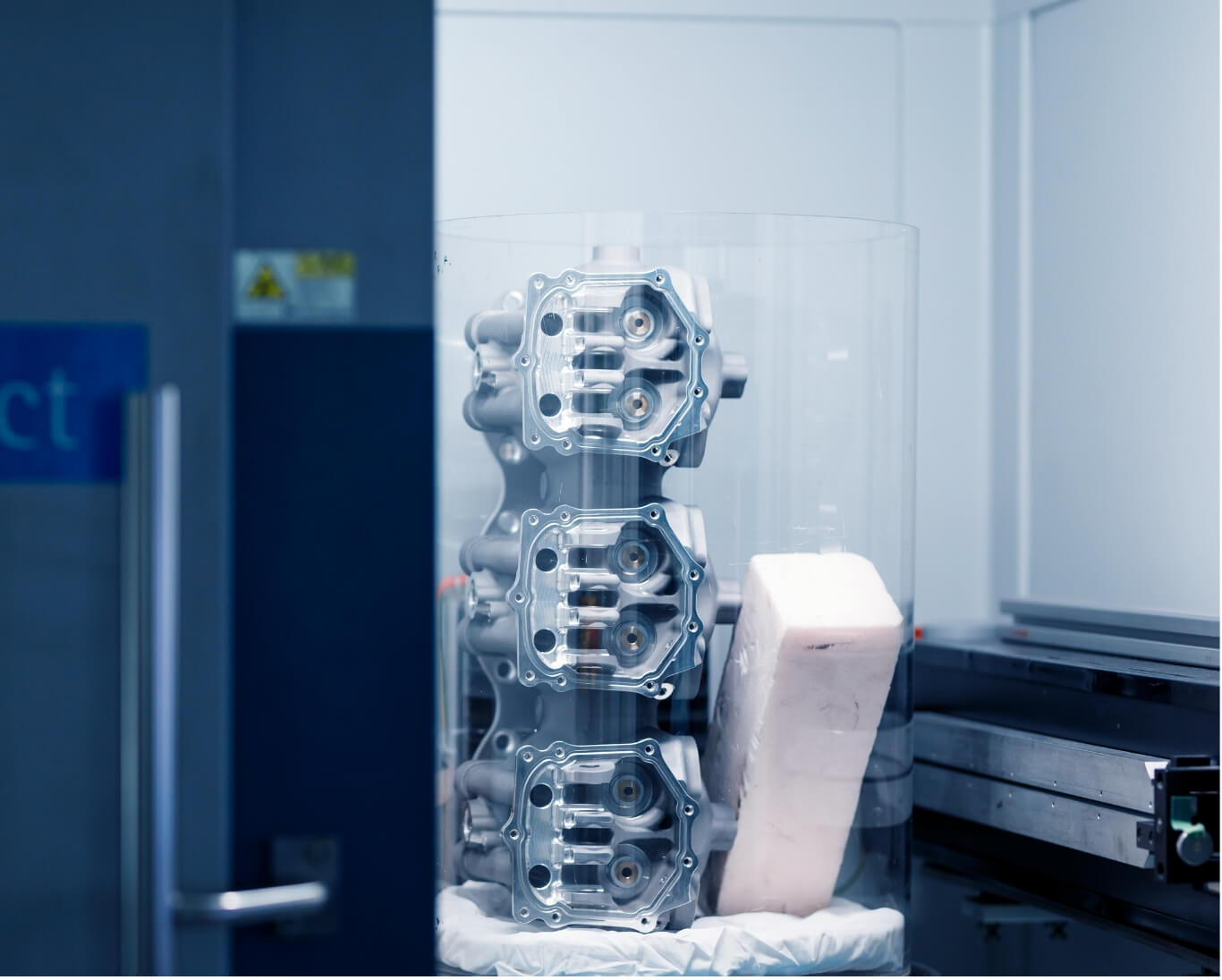

FF85-CT(Comet Technologies)あらゆる試料に適用可能な

ハイエンドX線CTシステム

トップクラスの高出力(600kV)/高分解能(139μm)かつ大型対象物のCT撮影にも対応。2種類のX線管(600kV/225kV)と検出器(フラットパネル/ラインセンサ)を搭載し、ご要望に応じて多様な製品に最適な撮影が可能です。最新の解析ソフトウェアにより高精度の3Dモデルを即座に作成し、製品全体の形状を確認できます。装置の寸法精度はドイツ工業規格VDI/VDE2630を参照しており、寸法検査としてもデータをお使いいただけます。

- 内部形状の精密な3Dモデル作成

- 大型試料(最大Φ1,300 × 2,000mm)に対応

- 最高600kV業界No1の高出力

| 最大試料サイズ | Φ1,300 × 2,000mm |

|---|---|

| X線管 | 600kV ミニフォーカス 225kV マイクロフォーカス |

| X線検出器 | フラットパネルディテクタ ラインディテクタ |

| 分解能 | 139μm/254μm |

| 寸法精度参照規格 | VDI/VDE 2630 |

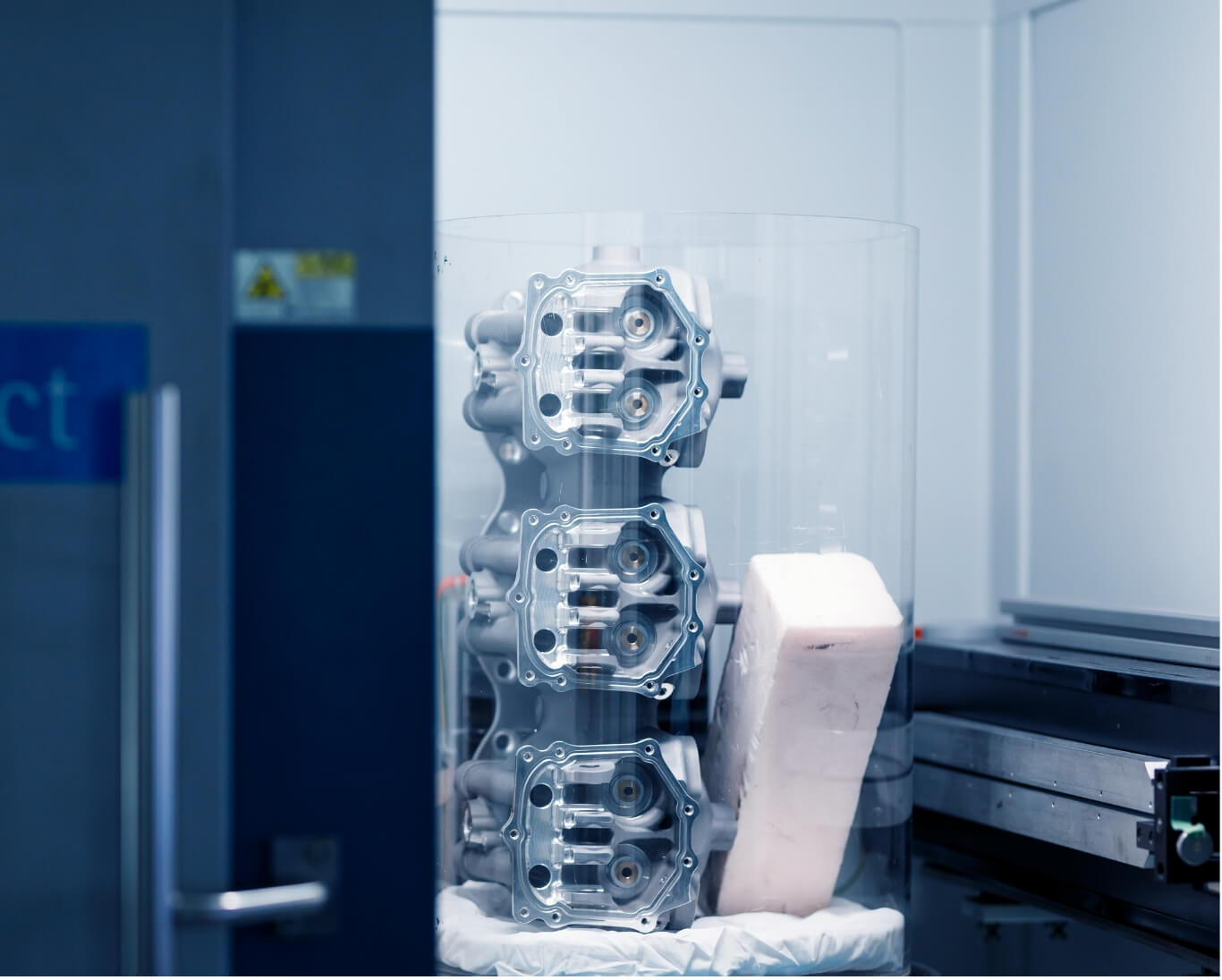

Y.CT COMPACT(Comet Technologies)はじめての

CT検査におすすめ

はじめてのCTをご検討の方に、リーズナブルな価格でタイムリーにCT撮影をご提供します。出力(450kV)/分解能(254μm)で中小型試料(最大Φ660 × 750mm)のCT撮影に対応内部形状や、Φ1mm程度の空隙/異物を確認したいなどのご要望にお応えします。

- Φ1mm程度の空隙や異物の確認

- 内部形状を含めた全体の3Dモデル作成

- はじめてのCT撮影にリーズナブルな価格

| 最大試料サイズ | Φ680 × 780mm |

|---|---|

| X線管 | 400kV ミニフォーカス |

| X線検出器 | ラインディテクタ |

| 分解能 | 254μm |

デジタルフラットパネル検出器DDA(Digital Detector Array)

デジタルフラットパネル検出器DDA

(Digital Detector Array)

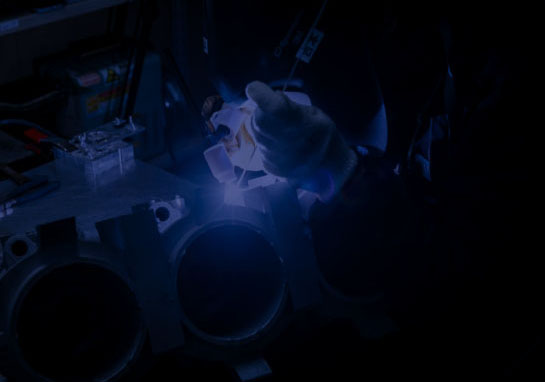

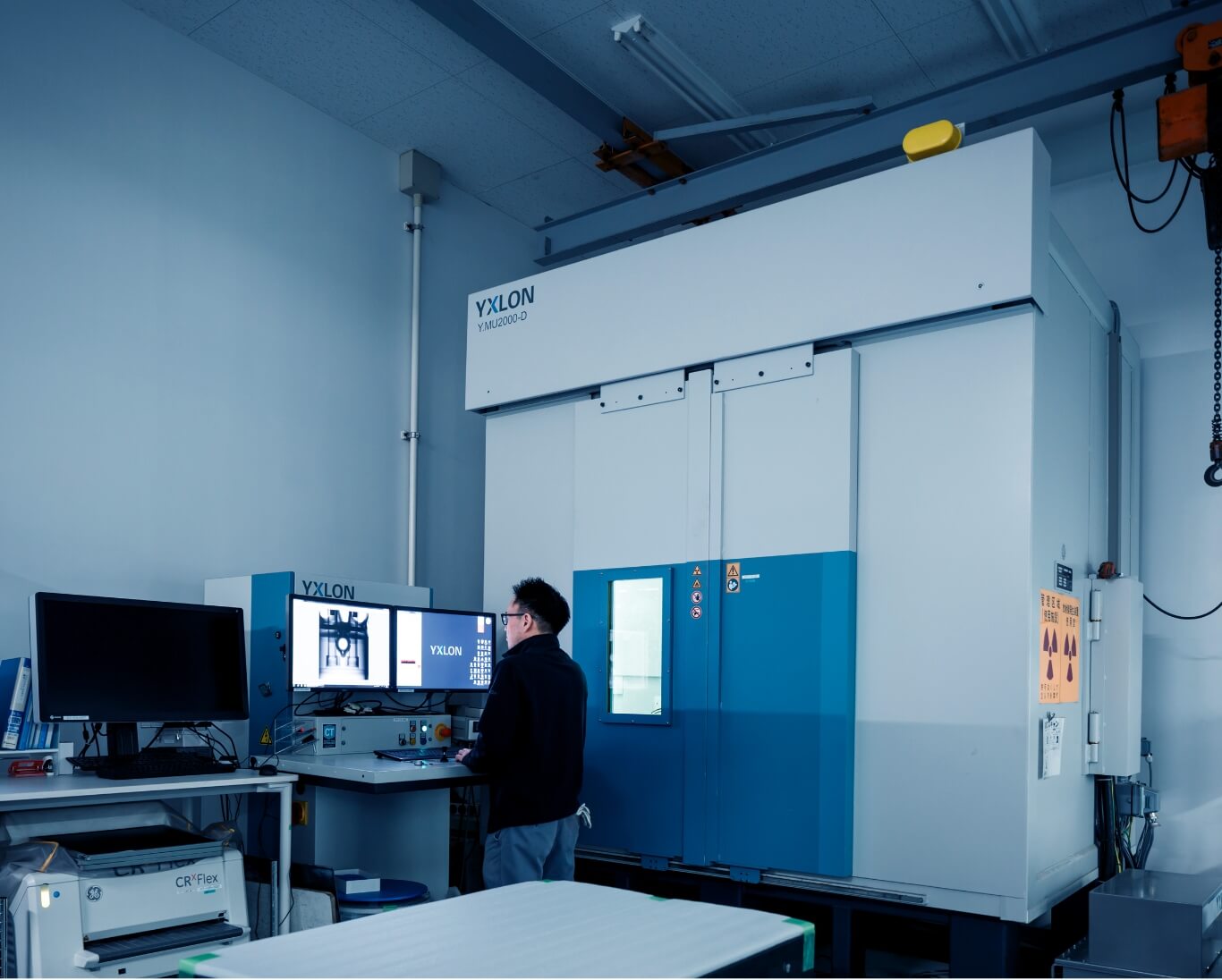

Y.MU 2000-D(Comet Technologies)航空エンジン部品の

X線検査規格に対応

航空エンジン部品のX線検査規格に対応した検査データをご提供しています。フィルムX線検査の置き換えによるコストダウンも可能です。薄い重金属、軽金属、樹脂、生物など幅広い用途に対応しています。X線検査装置のみならず検査員/検査工程の管理を厳格に行っており、不確定要素に左右されない確実な検査結果をご提供できます。

認定例:Nadcap/IHI/川崎重工業/島津製作所/多摩川精機/Honeywell/SAFRAN/GE Aviationなど

- 航空機部品のX線検査

- 結果の妥当性が求められるX線検査

- フィルムX線検査の置き換え

| 最大試料サイズ | Φ1,000 × 1,500mm |

|---|---|

| X線管 | 225kV マイクロフォーカス |

| X線検出器 | フラットパネルディテクタ |

| 分解能 | 200μm |

| 準拠規格 | ASTM E2698, NAS410, 他 |

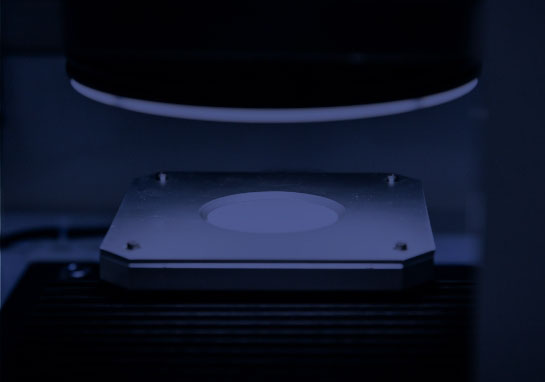

デジタルX線写真CR(Computed Radiography)

CR × Flex(Baker Hughes)フィルム検査で

困難だった欠陥も検出可能

航空エンジン部品のX線検査規格に対応した検査データをご提供しています。フィルムX線検査の置き換えによるコストダウンも可能です。薄い重金属、軽金属、樹脂、生物など幅広い用途に対応しています。フィルムX線検査より優れたコントラストによりこれまで検出困難だった欠陥も確認できます。

認定例:Nadcap/IHI/川崎重工業/島津製作所/多摩川精機/Honeywell/SAFRAN/GE Aviationなど

- 航空機部品のX線検査

- 結果の妥当性が求められるX線検査

- フィルムX線検査以上のコントラスト

| 最大試料サイズ | 2,000 × 2,000 × 高さ1,500mm |

|---|---|

| X線管 | 225kV マイクロフォーカス |

| X線検出器 | イメージングプレート |

| 分解能 | 100μm |

| 準拠規格 | ASTM E2033, NAS410, 他 |

加速させる事例紹介BOOST WORKS

加速させる事例紹介BOOST MACHINES

CTスキャニングで

イノベーションを

加速させる。

X線CT(Computed Tomography)は、工業分野での非破壊検査や製品内部の解析に使用されている技術です。

X線CT(断層)画像を撮影することで、破壊せずにさまざまな情報を得ることができます。CTスキャニングを使用した事例を紹介します。

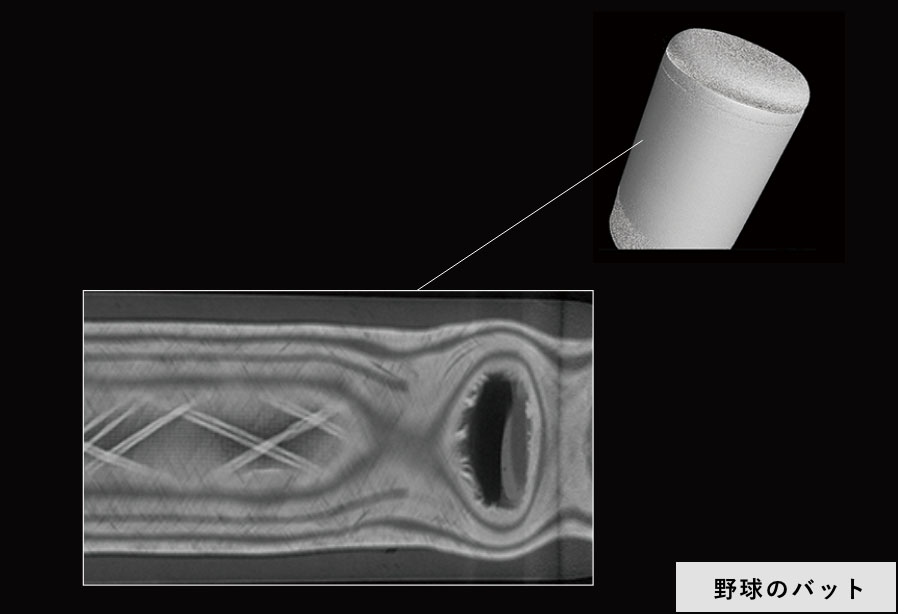

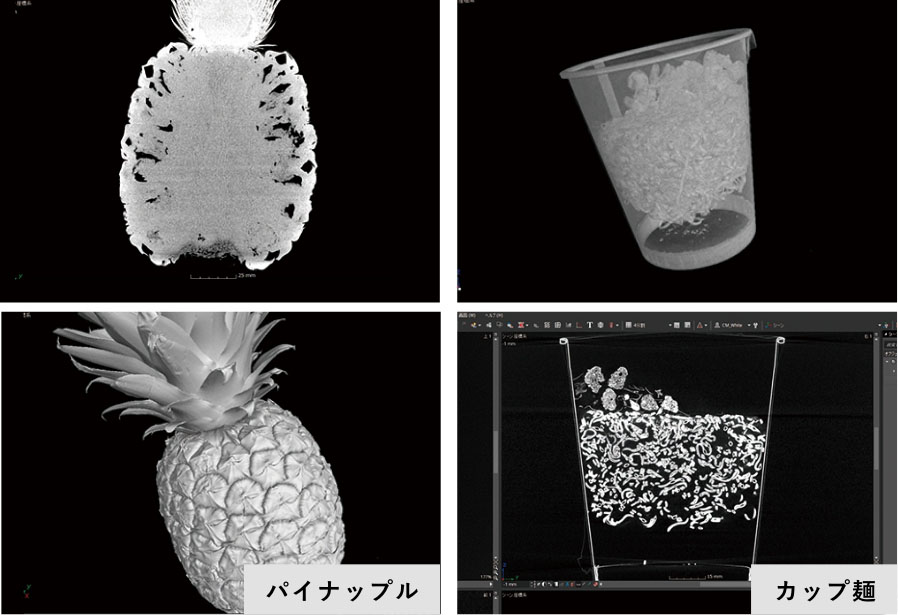

生物から金属まで全領域をカバー

2つのX線源と検出器の組み合わせで、高繊細な画像が必要な電子基板や生物、X線が透過しづらい鉄やニッケルなどの重金属製品まで、さまざまな対象物に対応可能。最大でΦ1,300×2,000mmの対象物を撮影することができます。

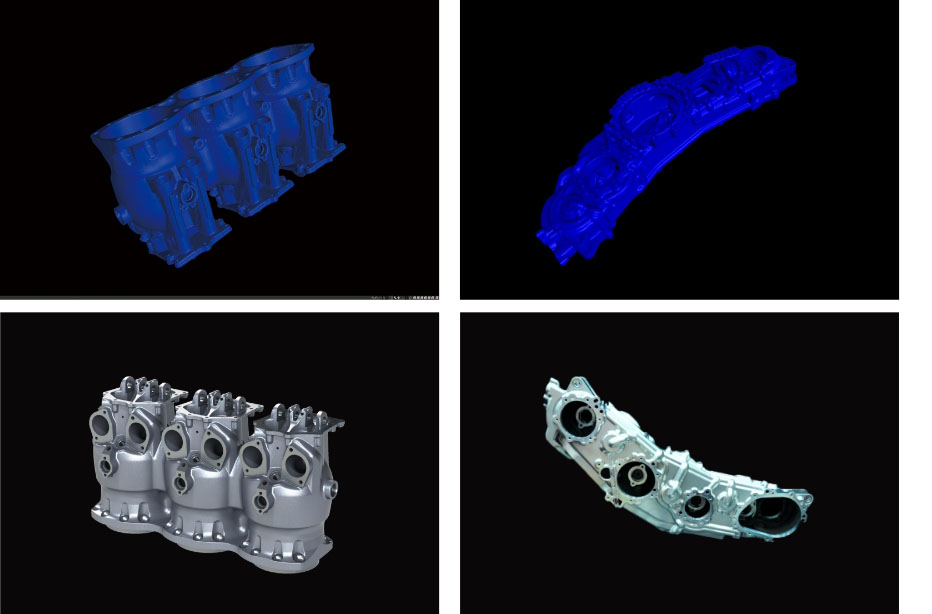

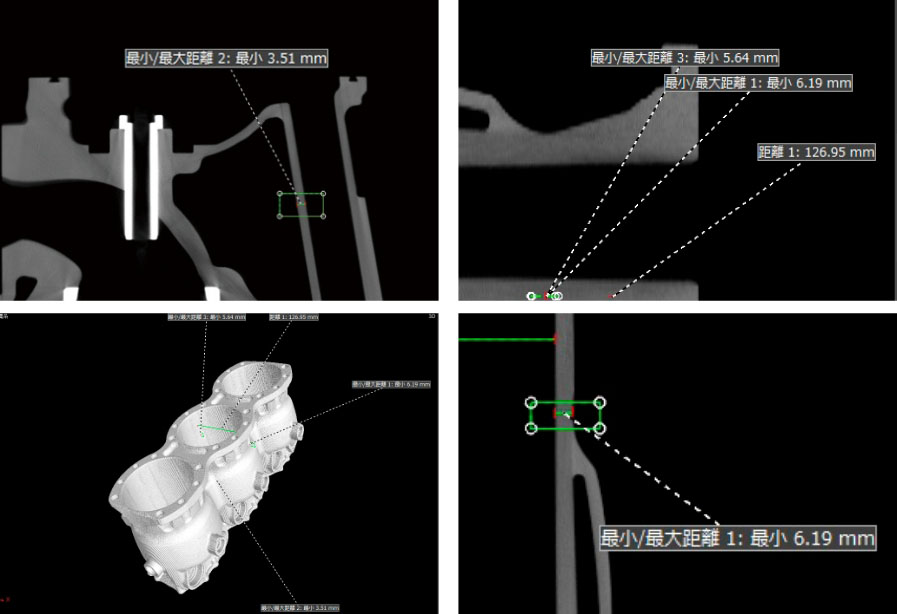

複雑な内部形状も3Dデータ化可能

複雑な内部形状の対象物をスキャンすることで、外部はもちろん、内部も精密な3Dモデルを即座に作成することができます。内部欠陥の確認や寸法測定の他にも、図面やモデルがない対象物のリバースエンジニアリングも可能です。

世界標準の解析ソフトVGSTUDIO MAX

世界中で使用されているX線CT解析ソフトウェアであるボリュームグラフィクス社の「VGSTUDIOMAX」を搭載。内部の視覚化のみならず、データの解析や分析、解析データのレポート出力も可能です。

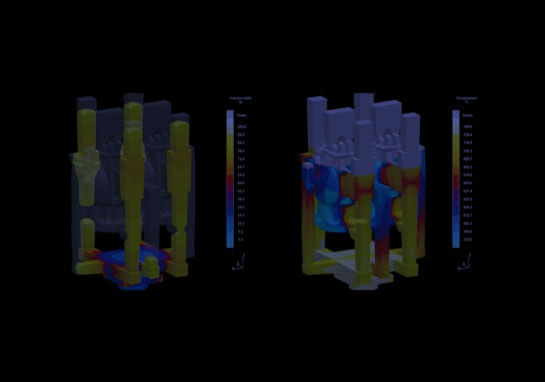

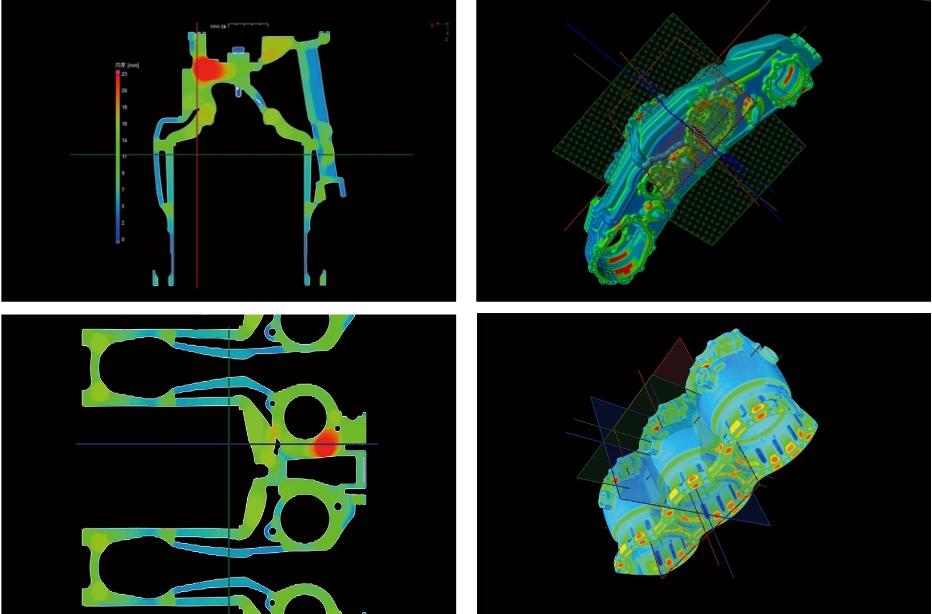

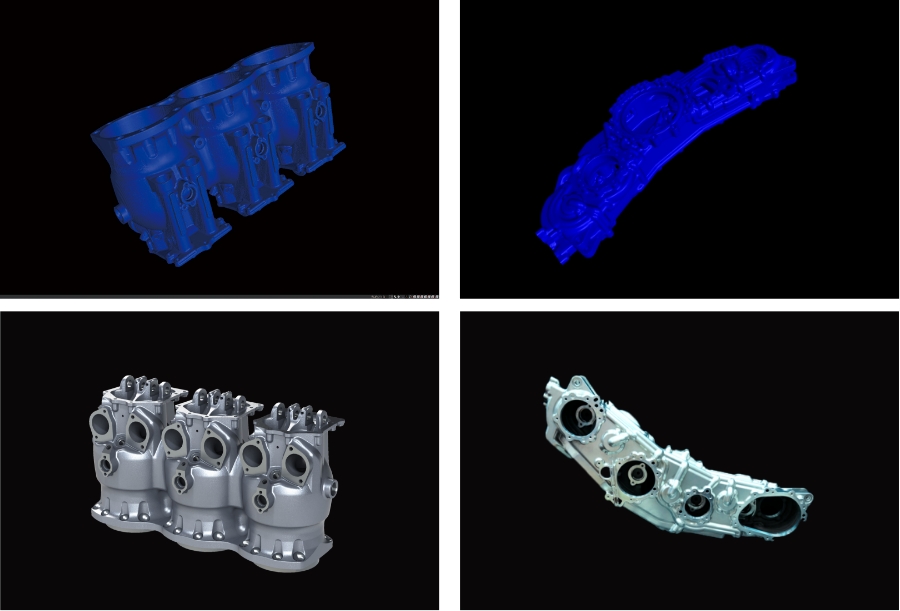

肉厚解析

撮影したCT画像データからを製品全体の肉厚の分布を可視化することができます。X線CT画像データにより、製品を壊すことなく、目で見えない製品内部の肉厚分布までをカラーマップで把握することができます。

- 内部の見えない部分の肉厚を把握

- 設計肉厚との差分を可視化

- カラーマップでよりわかりやすくデータ化

3Dモデル化

撮影したCT画像データをもとに、3Dモデルの生成が可能です。モデルをCADデータに再構築することで、CADソフト上で設計モデルとの比較ができます。また3Dモデルの解析シミュレーション等への活用も可能です。

- CT撮影データをそのまま3Dモデル化

- 各種シミュレーションの活用が可能

- CADデータへの変換によりCADソフトでの操作も可能

欠陥解析

CT画像データから製品内部の欠陥や介在物の形状や大きさ、位置などを可視化することができます。さまざまなデータを統計データとして出力することができるため、すべての欠陥に対する詳細な分析が可能です。

- 製品内部の欠陥位置を素早く把握できる

- 製品全体の欠陥分布を3Dデータ化

- 欠陥・介在物解析モジュールで自動検出

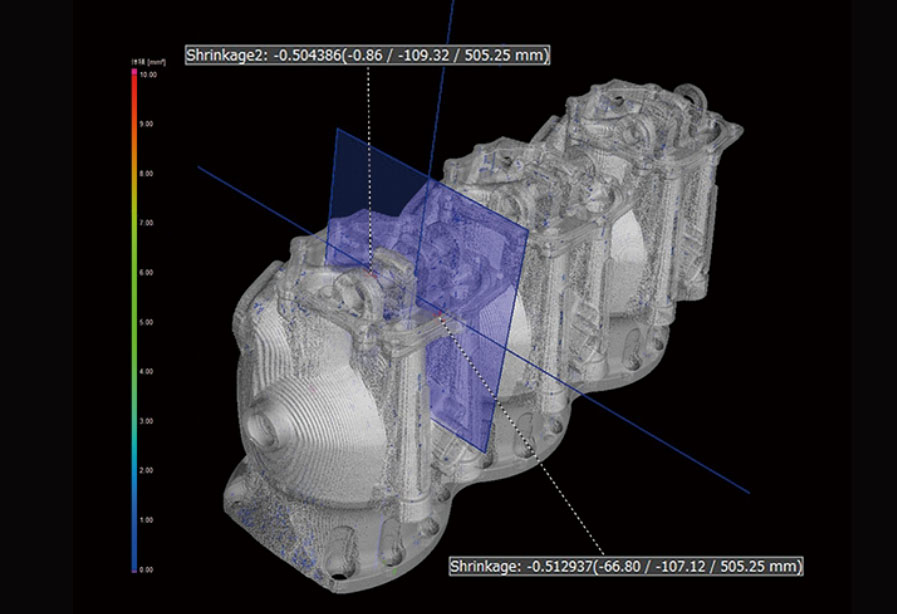

幾何計測

製品の内部および外部の形状、寸法、位置などをCTデータ上で測定することができます。通常の3次元測定装置では計測が難しい製品の内部の形状や寸法を測定できることが、X線CTでの幾何計測でのメリットです。

- 3次元測定器で不可能な内部の寸法を計測

- CADソフトのような使用感で幾何計測

- 内部だけでなく外部形状も含めた幾何計測が可能

繊維配向解析

撮複合材料や繊維強化材料の特性を評価するための手法です。カーボン繊維強化プラスチック(CFRP)から衣類や織物まで、さまざまな繊維の配向性を可視化することで、材料の特性や挙動に与える情報を得ることができます。

- あらゆる繊維をの配向性を可視化

- 繊維配向の情報から機能向上のヒント

- 複合材料の材料特性や挙動に解析の基礎データ

内部構造解析

電子基板の内部構造解析は、電子基板の内部構造や構成要素を観察するための手法です。基板の設計や素子の配置、不具合や故障の原因の特定などを行うことができます。

- 複雑な電子基板の構造解析に最適

- デバイスの故障の原因の特定に使える

- ベンチマークとなる基板の調査が可能

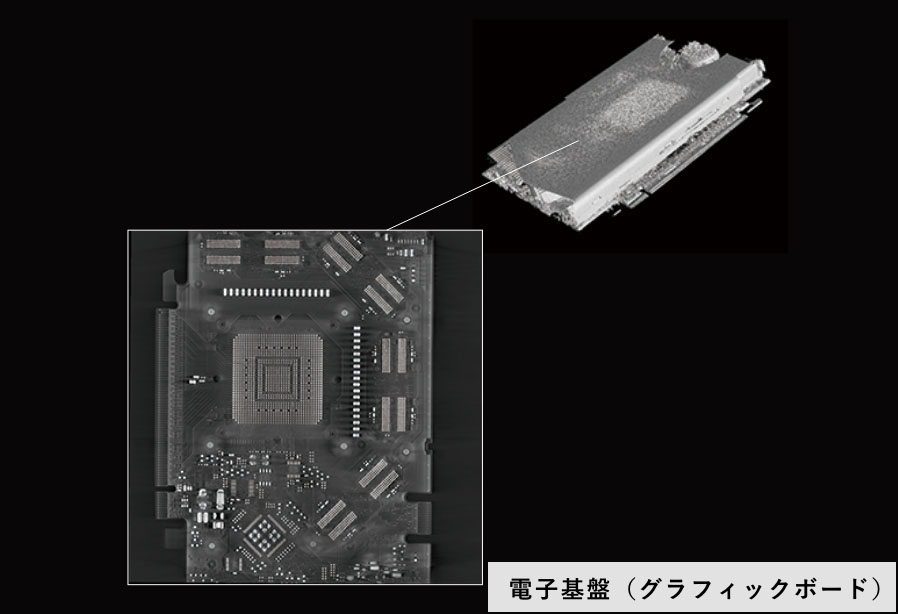

身近な物の内部の可視化

果物の実の詰まり具合や種子の数、野菜の葉の重なり具合など、食品や植物の外観を微細に観察することが可能です。さらに、カップ麺のお湯を注ぐ前の麺の位置や内部の空洞など、食品や生物の内部構造を鋭く観察することもできます。

- 様々な対象物の内部を非破壊で見える化

- 身近なモノの見える化で新しい発見ができる

- 仏像の内部調査や魚の骨の構造調査など高い汎用性

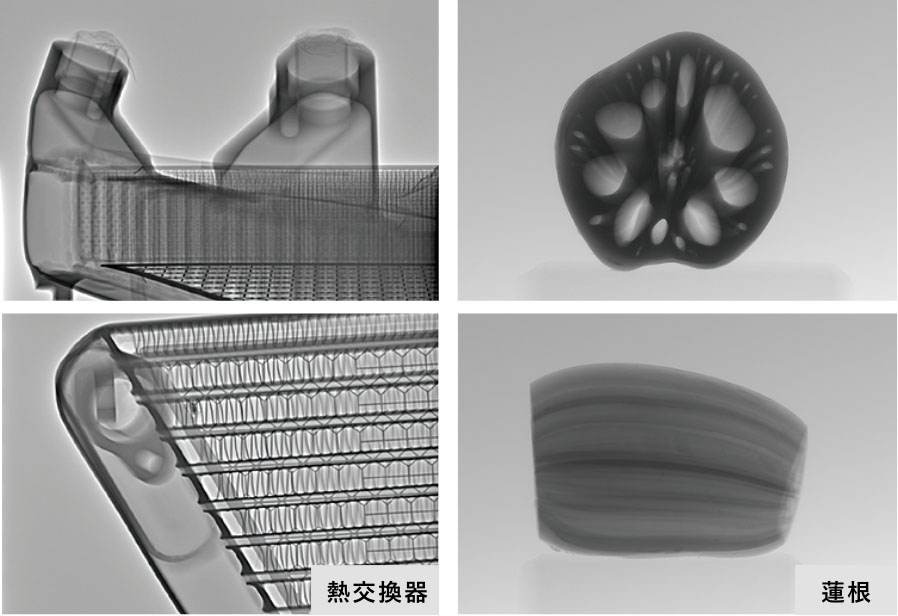

X線透過画像

航空機部品の検査では、2次元のX線画像が用いられます。CT撮影に比べると3次元の情報は得られませんが、短時間で低コストな撮影が行えるメリットがあります。空港での持ち物検査や病院でのレントゲン検査と同じ原理です。

- 低コストで素早く内部を可視化

- 専門の検査員が透過画像情報を解析

- 航空機スペックとなるASTM規格に対応した検査が可能